Greenweight olarak asansör dolgu ağırlıklarını üstün kaliteli malzemeler ve yenilikçi bir yaklaşımla üretiyoruz.

Neden Greenweight Asansör Dolgu Ağırlığı?

Greenweight'ın tüm ürünleri çevre dostudur. Aynı zamanda eşsiz bir kalite ve çevreciliğin birleştiği noktada, ürünler maksimum güvenlik sunar.

Teklif AlGreenweight Dolgu Ağırlıklarının Özellikleri

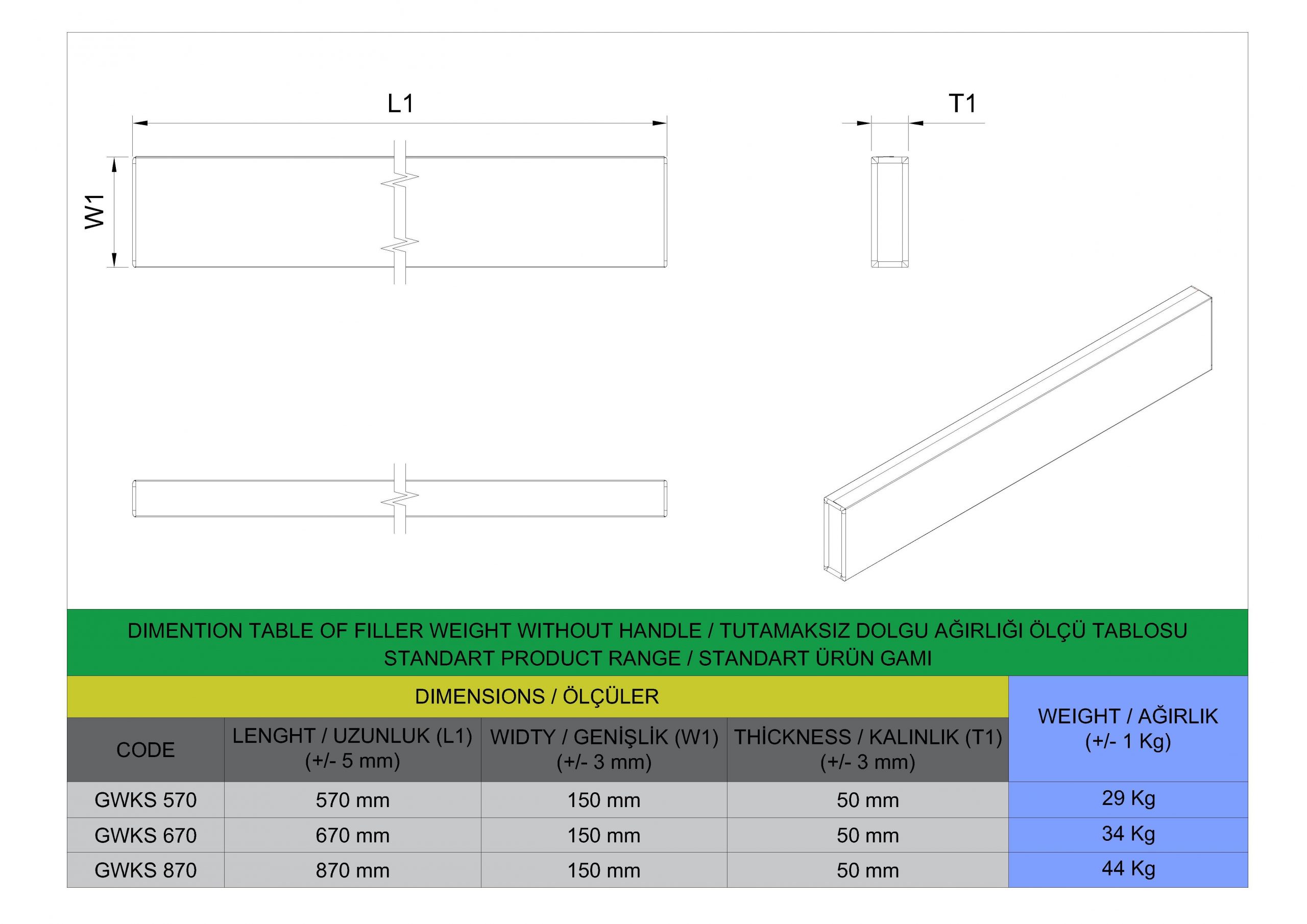

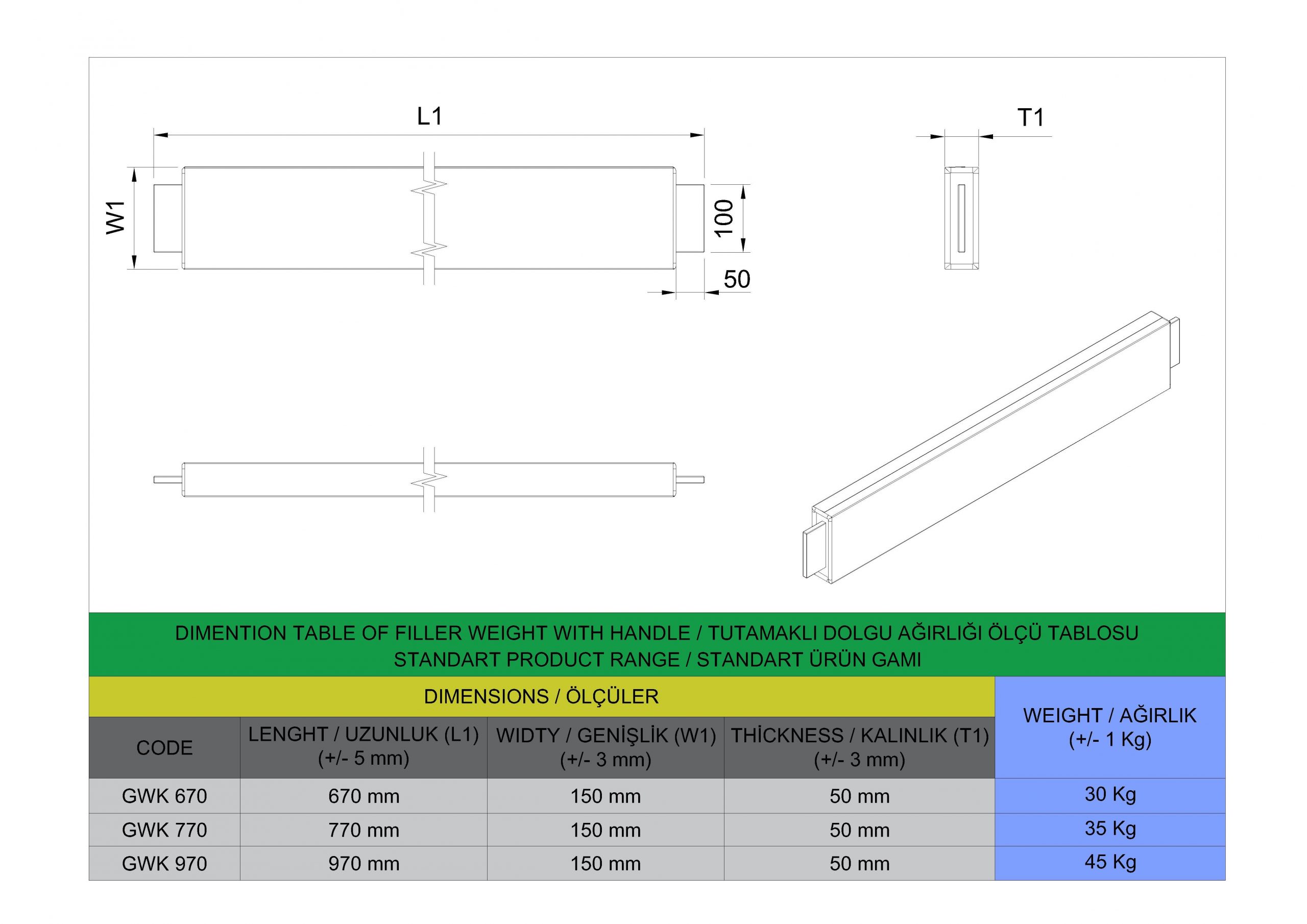

Asansör dolgu ağırlıkları tutamaklı ve tutamaksız olmak üzere 2 tip üretim yapılmaktadır. Dolgu ağırlıklarının kesit alanları 50*150 mm olup 250 mm başlayarak 980 mm uzunluğa kadar üretim yapılabilmektedir.

Teklif AlTutamaksız Dolgu Ağırlıkları

Tutamaklı Dolgu Ağırlıkları

Formu Doldurun Hemen Teklif Gönderelim

Sık Sorulan Sorular

Asansör Dolgu Ağırlığı Nedir?

Asansör dolgu ağırlığı en basit tanımıyla asansörlerde denge ve güvenlik sağlamak amacıyla kullanılan karşı ağırlık veya dengeleme ağırlığını meydana getirmek üzere taşıyıcı metal iskeletteki yerine üst üste yerleştirilen, platine sac, dökme demir, kurşun, demir pres ağırlık malzemelerden veya beton gibi yoğun malzemelerden üretilen bloktur.

Asansör dolgu ağırlığı, asansör sistemlerinde karşı ağırlığı oluşturan bileşenleri ifade eder. Bu ağırlıklar, genellikle özel bir taşıyıcı metal iskelet üzerinde yer alır ve yoğun malzemelerden üretilmişlerdir. Bloklar, ağırlık dengesini sağlamak için üst üste yerleştirilerek karşı ağırlık sistemi oluştururlar.

Bu blokların ana işlevi, asansör kabiniyle birlikte yukarı ve aşağı hareket ederek karşı bir denge oluşturmaktır. Asansör kabini yukarı doğru hareket ettiğinde karşı ağırlık blokları aşağı yönde hareket eder ve tam tersi durumda da geçerlidir. Böylece kabini taşıyarak enerji verimliliğini artırır ve daha dengeli bir asansör hareketi sağlar.

Dolgu ağırlıkları, asansör şaftının üst kısmında veya en üst katında bulunan bir iskelet içerisinde yer alır. Bu iskelet, dolgu ağırlıklarının düzenli bir şekilde üst üste dizilmesini ve güvenli bir şekilde hareket etmesini sağlar. Dolgu ağırlıklarının sayısı ve boyutu, asansör sisteminin tasarımına ve taşıma kapasitesine göre değişiklik gösterebilir.

Asansör Dolgu Ağırlığının Özellikleri Nelerdir?

Asansör dolgu ağırlıkları genellikle metal malzemelerden, özellikle çelik veya demir gibi yoğun malzemelerden yapılır. Bu malzemeler hem yeterli ağırlığı hem de asansörün dengesini sağlamak için tercih edilir. Bazı durumlarda, kullanım alanı için yeteri yoğunluğa sahip ve alternatif ürünlere göre ucuz bir malzeme olmasından dolayı beton bloklar da tercih edilebilir.

Malzeme

Dolgu ağırlıkları hem metal hem de metal olmayan malzemelerden yapılabilir. Metal malzemeden yapılan dolgu ağırlık blokları, genellikle metal katkılı çeşitli malzemelerden imal edilir.

Dolgu ağırlıkları, katı ve tek parça halinde olmalıdır. Gevşek veya akışkan bir yapıda olmamalıdır. Dolgu ağırlığı için kullanılan malzemeler, olası bir yangına katkıda bulunmayan A1 sınıfı malzemelerden imal edilmelidir.

Bu şekilde güvenlik standartlarına uygun olarak tasarlanıp üretilen asansör dolgu ağırlıkları, asansör sistemlerinde kullanım için uygun hale gelir.

Yapılışı

Metal malzemeden veya metal olmayan malzemeden yapılan dolgu ağırlıkları, katı ve tek parça halinde değilse standartlarda belirtilen basma kuvveti altında kalıcı şekil değişikliği göstermeyecek şekilde tamamen bir kutu içerisine alınmalıdır.

Dolgu ağırlıkları, standartlarda belirtilen basma kuvvetine karşı dayanıklı olmalıdır. Dolgu ağırlık bloklarının tasarımı ve boyutlandırması serbest şekilde yapılabilir, ancak dolgu ağırlık blokları, üretim standartlarında yer alan karşı ağırlık ve dengeleme ağırlığı maddesinde karşılanması istenen ‘yerinden çıkmasını önleyecek’ şekilde tasarlanmak zorundadır.

Dolgu blokları, ISO 12944-2 standardına göre en az C2 sınıfında korozyon direncine sahip olacak şekilde korunmalıdır.

Metal veya metal olmayan malzemeden yapılan dolgu ağırlık blokları, basınç dayanımı deneyine tabi tutulmalıdır. Bu deneyin ardından bloklar kırılmamalı, dağılmamalı, çatlamamalı, patlamamalı ve kalıcı olarak şekil değiştirmemelidir.

Dolgu ağırlık bloklarının kütlesi, bir kişinin tek seferde kaldırabileceği en fazla ağırlık olan 50 kg’ı geçmemelidir. Bloğun ağırlığı, Dünya Sağlık Örgütü’nün, bir kişinin sürekli olarak taşıyabileceği ağırlık olarak tespit ettiği 25 kg’ı aştığında, bloğun üzerinde “işçi sağlığı ve güvenliği açısından taşıyıcı bir mekanizma ile kaldırılması gerektiği” uyarısının yapılması önerilir.

Dolgu ağırlık bloklarının imalat kaynaklı keskin kenarları yuvarlatılmalı veya pahlanmalıdır. Ayrıca, delikler ve diğer kesilmiş kenarlardaki çapaklar da temizlenmelidir.

İstiflenebilirlik

İstiflenebilirlik, bir malzemenin düzenli ve dengeli bir şekilde diğerlerinin üzerine yerleştirilebilme kabiliyetini ifade eder. İstiflenebilirlik, özellikle depolama, taşıma veya yükseklik sınırlamaları olan alanlarda önemli bir faktör olarak karşımıza çıkar.

İstiflenebilirlik, depolama ve taşıma süreçlerinde önemli bir faktördür. İyi bir istiflenebilirliğe sahip olan malzemeler, depolama verimliliği, güvenlik, kolay erişim ve nakliye kolaylığı açısından avantaj sağlar ve alan kullanımını optimize eder.

Dolgu ağırlığı bloklarının üst üste istiflenmesi ise beyan edilen istifleme yüksekliğini aşmamalıdır.

Yangına Tepki

Dolgu ağırlık bloklarının ölçülen yangına tepki sınıfı, TS EN ISO 1182 yanmazlık deneyine tabi tutulmaları neticesinde “Sınıf A1” olmalıdır. Ancak, dolgu ağırlıklarının yangına katkı sağlamayan A1 sınıfı malzemelerden yapılması durumunda bu deneyin yapılması gerekmez.

Boyutlar ve Toleranslar

Asansör dolgu ağırlığı üretimi sırasında belirli toleranslara tabidir. Genellikle imalatçının beyan ettiği ölçülere göre ±%1 tolerans içinde olması gerekir. Bu, dolgu ağırlık bloklarının imalatçı tarafından belirtilen boyutlara mümkün olduğunca yakın olmasını sağlar.

Dolgu ağırlık bloklarının kütlesi de belirli toleranslara tabidir. İmalatçının beyan ettiği kütleye göre ±%2 tolerans içinde olmalıdır. Bu, dolgu ağırlık bloklarının imalatçı tarafından belirtilen kütleye mümkün olduğunca yakın olmasını sağlar.

Paketleme Süreci Nasıl Gerçekleşir?

Asansör dolgu ağırlığı sevkiyatı için, ihtiyaca göre, en fazla 1500 kg’lık paketler halinde ambalajlanmalı ve uygun malzemelerle sarılarak korozyondan korunmalıdır. Ambalajlama sırasında, içeriğin türünü, miktarını ve bir bloğun kütlesini belirten bir etiket ambalaja yapıştırılmalı veya bu bilgiler ambalajın üzerine yazılmalıdır.

Taşıma kolaylığı ve malzemelerin güvenliği için dolgu ağırlığı ambalajları bir palet üzerinde taşınmalıdır. Bu sayede, malzemelerin taşınması ve depolanması sırasında düzenli ve güvenli bir şekilde hareket edilmiş olur.

Kütlesi 25 kg’ı aşan asansör dolgu ağırlığı bloklarının ambalajlarında “Blok ağırlığı (…) kg olduğundan, blokların işçi sağlığı ve güvenliği açısından taşıyıcı bir mekanizma ile kaldırılması gerektiği” uyarısı bulunmalıdır. Bu uyarı, etiketler, yazılar veya diğer uygun yöntemlerle ambalaj üzerinde yer almalıdır. Bu tür işaretlemeler, dolgu ağırlık bloklarının güvenli ve doğru bir şekilde kullanılmasını sağlamak, işçi sağlığını korumak ve uygun taşıma yöntemlerinin uygulanmasını teşvik etmek amacıyla önemlidir.

Görsel Muayene Nasıl Yapılır?

Muayene işlemi için sunulan tüm karşı ağırlık blokları, gözle muayeneden geçirilir. Asansör dolgu ağırlığı malzemelerinin özellikleri kısmında belirtilen özelliklere sahip olup olmadığı gözle kontrol edilir. Bu kontrol sırasında çatlaklar, çapaklar, döküm veya kalıp artığı gibi kusurların varlığı incelenir. Aynı zamanda koruyucu boyanın veya galvanizli kaplamanın olup olmadığı ve yüzeylerin düzgünlüğü de gözle ve elle muayene edilerek kontrol edilir. Bu muayene işleminin amacı, blokların istenilen kalite standartlarına uygun olduğunu doğrulamak ve herhangi bir kusurun tespit edilerek giderilmesini sağlamaktır.

Boyut ve Ağırlık Muayenesi Nasıl Yapılır?

Numune alınan dolgu ağırlık bloklarının boyutları ölçülür ve tartılır. Bu ölçümler, teknik resimlerde ve dokümanlarda belirtilen değerlerle karşılaştırılır. Ayrıca, numune olarak seçilen bir blok üzerinde, varsa kutusuyla birlikte, Basınç Dayanımı deneyi uygulanır. Deney sonrasında bloğun boyutları tekrar ölçülerek deney öncesindeki boyutlarla karşılaştırılır ve blokta herhangi bir kalıcı şekil değişimi olup olmadığı incelenir. Bu süreç, numune blokların belirtilen özelliklere uygun olduğunu doğrulamak ve herhangi bir kalıcı deformasyonun varlığını tespit etmek için gerçekleştirilir. TSE K 171 :2022 standardına uygun şekilde üretilen bloklar maksimum performans sunar.